机床精度高,稳定性好,特别要注意主轴、夹具、刀具的综合误差要大大降低。Louis-Levin&Son研制的卧式微型钻床是一种适用于小直径孔加工的机床。这是一种带底座的小型车床,配有特殊的钻孔附件,可进行高精度的小直径孔加工。该装置具有可水平和垂直调节的导轨,便于与主机实现同轴。主轴和钻轴的矫直使用一种特殊的仪器,可以在低速下调整两个轴。与一般只靠钻头旋转的加工方法相比,主轴和钻轴同时旋转的方法可以获得更高的同步性。轴度。

微型钻头的柄部形状大致有两种,一种是小直柄,另一种是粗直柄。刀具材料仍以钴高速钢为主。近年来,涂层钻头和硬质合金钻头大量出现,尤其是细晶硬质合金,其耐磨性和韧性都有了很大的提高。已形成粒径小于等于5μm的超细WC。晶粒硬质合金,如佳友电气有限公司开发的AFI细晶硬质合金,抗弯强度为500kg/mm2,硬度为92.5HRA。用于制造具有理想切削性能的微型钻头。

钻孔前,应使用显微镜仔细检查备用钻头。如果使用磨削精度低的钻头,不仅会降低钻孔的精度,还会导致钻头断裂。关于钻头的尺寸精度,加工不锈钢或铁镍钴合金等材料时,要求刃口高度误差在0.001~0.02mm左右,可防止刃口磨损,延长刀具寿命。

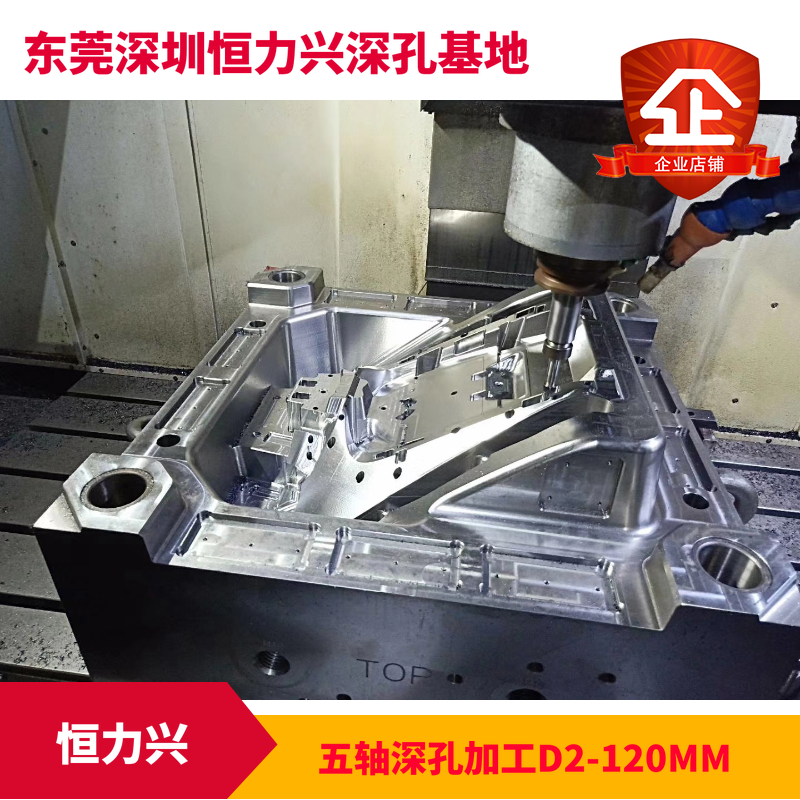

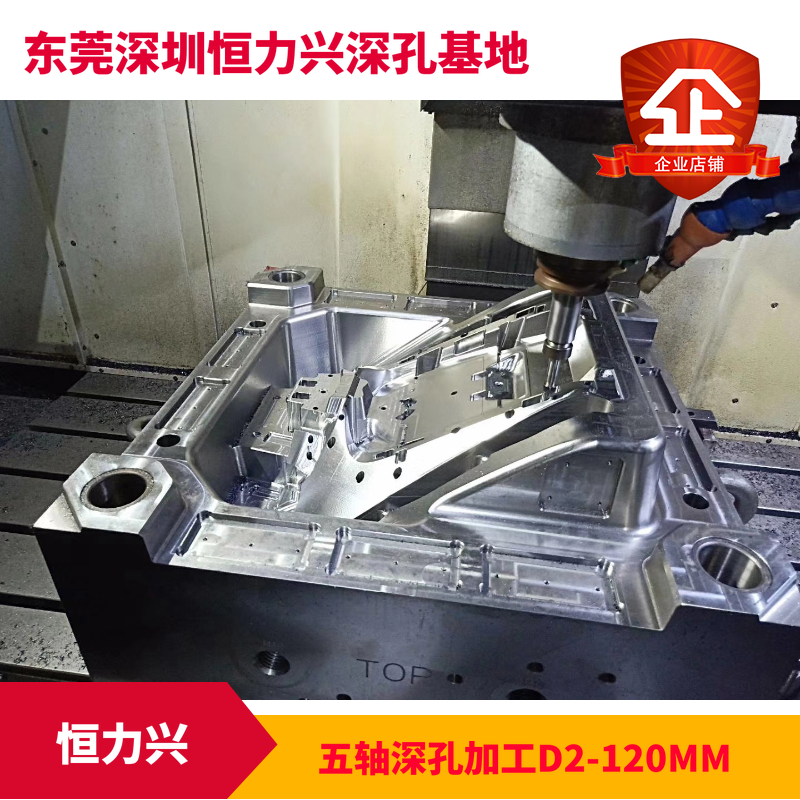

人造物品

被加工的零件应具有高的同轴度、垂直度和良好的表面粗糙度,特别是在钻头的入口和出口处。如果精度差,刃口会增加磨损,甚至导致钻头折断;经过研磨或抛光后,可以提高孔加工的精度。另外,中心钻的点角必须与所用钻头的点角一致。

加工条件

微钻头的芯厚较大,刃口较小。如果按照一般的圆周速度计算进行加工,不仅会失去钻头的动平衡,降低加工孔的精度,而且钻头也容易折断。因此,在加工微小孔时,必须考虑孔径、孔深等因素,并针对不同的工件材料确定合适的加工条件。如果使用的刀具是钴高速钢钻头,则速度应为1000~1500m/min;对于硬质合金钻头,由于其纵向弹性模量高,高速旋转时的离心力对叶尖的振动较小,因此可以采用高速切削。

微钻的截面积越小,直径越小,钻头的刚度越低。因此,所选用的夹紧系统在高速旋转时应保持较高的夹紧刚度和振动精度,所选用的加工中心还必须具有高精度的定位特性。一般情况下,当小直径孔的长径比大于3倍时,切削深度应确定为钻孔直径的20%~30%。

切削油

加工小直径孔时应特别注意切削油的润滑性能。润滑性好的切削液容易粘附在钻槽上,更容易通过钻槽到达加工部位。这样可以减少摩擦,减少刀具磨损。切屑清除。若能采用喷雾装置,则更有利于切屑去除,提高加工效率。